FMEA是一种介于因果分析和实验设计之间的质量问题分析方法主要有设计FMEA(DFMEA)、流程FMEA(PFMEA)、设备FMEA(MFMEA)、系统FMEA(SFMEA)几种。本次主要简介流程FMEA(PFMEA)。

FMEA的理解1)所有的FMEA都关注与设计流程,无论是产品设计,还是产品的生产流程设计;

2)时间性(及时性)是实施FMEA的重要因素之一;

3)FMEA是“事前预防”而非“事后补救”;

4)事先花时间FMEA分析,能够更加容易,更低成本地从产品的设计或流程进行及时的修改,特别是设计FMEA中,能够最大限度地降低后期更改的危机;

5)为实现最大价值,FMEA必须在产品或流程失效模式被纳入到产品或流程之前进行。

6)FMEA是一个预防纠正的流程;

7)FMEA提倡组织间的充分交流和沟通;

8)FMEA是一个动态的流程,改善是永无止境的;

9)FMEA从品质控制的角度看,是一个品质控制和改善的方法;

10)FMEA从品质系统的角度看,是一种品质系统,其着眼于预防性,重点在于改善行动的跟进及评价。而在最终评定方面没有得分的最低标准,只有相对性的比较。

PFMEA的分析PFMEA分析中使用的“故障”一词与可靠性工程中的故障定义有所差别,过程故障包括了更广的含义,例如各种情况的超差、组装错误、热处理和表面处理不合格以及环境变化引起的过程波动等。PFMEA的目标是:

1)过程名称、功能要求:填写被分析过程的名称,该名称应与工艺规程一致,并填写该过程的功能、过程操作的目的、操作要求和其他过程的关系等。

2)潜在的过程故障模式:分析人员应根据工艺规程和国家、行业有关规定和标准所确定的各质量特性的指标要求,结合工程实践经验、专业技术知识和类似过程所发生的故障,分析确定所有可能无法满足过程要求/或设计意图的故障模式。

3)过程故障影响:尽可能使用表示产品功能的词汇,将过程缺陷对部件及系统的影响提出来。故障影响是故障模式对顾客的影响,这里的顾客可以是下一过程、部件、系统、最终用户等,在进行分析时,应考虑到所有顾客的影响,填写每个签字啊的故障对过程输出以及生产线所导致的后果。

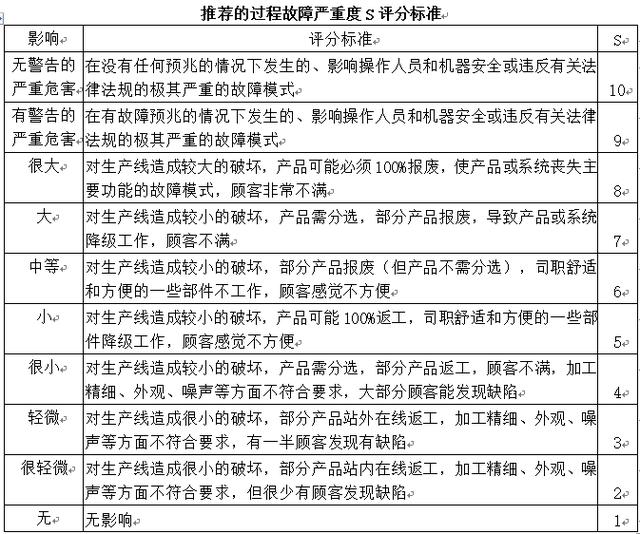

4)严重度S:按照下表所推荐的过程故障严重度(S)评分标准确定故障模式的严重度S。

5)过程的故障原因/故障机理:确定并说明与潜在的故障有关的各种原因,包括过程设计的缺陷,工艺参数的量值,人机料法环因素,检验试验方法,特定的物理、化学过程等。必要时还应考虑相关过程的故障原因。尽可能列出每个故障模式所对应的任何可以想到的故障原因。故障原因的定义应详细而明确(如操作人员未安装密封垫),不能使用模糊不清的定义(如操作人员出错、机器故障等)。

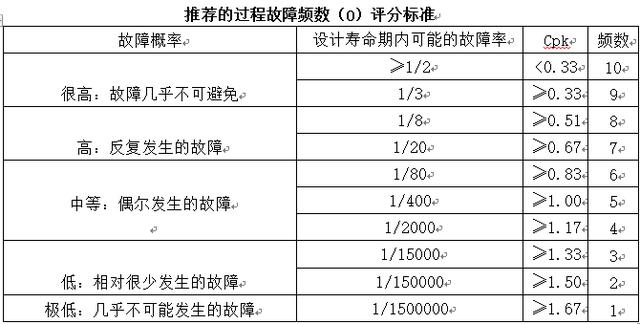

6)频数O:估计每个故障模式和故障起因发生的可能性,按照下表所推荐的过程故障频数(O)评分标准来确定故障模式或故障起因的频数O。

7)过程控制:说明在现行设计方案中已经采取的过程控制措施,如工作环境的控制、工序的检验、特种工序的参数控制、统计工序控制、5S管理、检测不同故障的测试装置及其检测方法等。

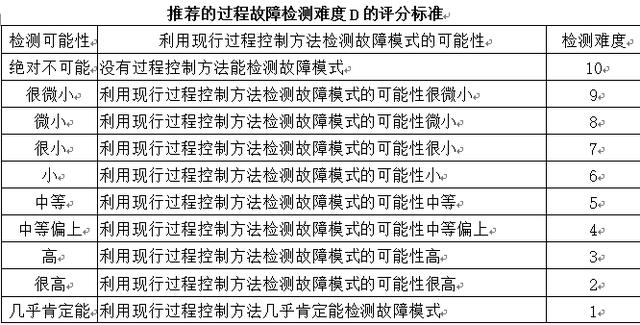

8)检测难度D:取决于现行设计控制措施的有效程度,可按照下表所推荐的过程故障检测难度D评分标准来确定故障模式或故障起因的检测难度D,需注意过程控制措施的有效程度越低,检测难度就越高。

9)风险度RPN:计算并填写表示过程故障模式的风险等级的RPN数值:

RPN=S×O×D

10)建议的改进或补偿措施:针对RPN值大的故障模式的起因提出纠正和预防措施,以消除该故障或降低故障发生的风险,若故障模式的根本起因不详,应通过试验设计等手段来确定主要起因。若没有任何可采取的措施,在该栏填写“无”字予以明确。对于危及人员安全的故障模式,若不能消除,必须提出防护措施。

11) 责任部门/责任人及完成日期:对于所提出的改进或补偿措施,应同时建议责任部门/责任人及完成日期。

12)实施的改进/补偿措施和日期:填写实际执行的改进/补偿措施和日期。

13)、14)、15)、16)参考严重度、频数、检测难度评分标准分别确定并填写经过程改进后,过程的严重度S、频数O、检测难度D和RPN值,RPN值的降低就是过程绩效改进的一种体现。

,站长提醒:以上内容,未识真伪,仅供参考。理性上网,以免过度。谨慎广告,危及钱财。